Variador de Frecuencia

¿Qué es?

Un variador de frecuencia VFD es un dispositivo electrónico diseñado para regular la velocidad y el par de un motor eléctrico mediante la modificación de la frecuencia y el voltaje suministrados. Este tipo de equipo se utiliza en sistemas industriales, maquinaria y entornos domésticos donde es necesario ajustar la velocidad sin alterar la estructura mecánica del motor. La unidad permite un arranque y parada progresivos, lo que contribuye a reducir el impacto mecánico y eléctrico en los componentes.

Principio de trabajo

El funcionamiento de este tipo de módulo se basa en tres etapas principales:

Rectificación: el sistema convierte la corriente alterna (CA) de entrada en corriente continua (CC).

Filtrado: la corriente continua se estabiliza mediante condensadores.

Inversión: el equipo genera una nueva corriente alterna con frecuencia variable según las necesidades del motor.

En configuraciones monofásicas y trifásicas, el principio es el mismo, aunque cambian la conexión y la potencia disponible. Un modelo capaz de trabajar con entrada monofásica y salida trifásica puede emplearse para alimentar motores trifásicos en talleres o instalaciones domésticas.

Características y ventajas técnicas

Estos convertidor de frecuencia presentan las siguientes características:

Control de frecuencia: permite ajustar la velocidad del motor de manera progresiva.

Funciones de protección: algunos modelos incorporan medidas contra sobrecorriente o sobretemperatura.

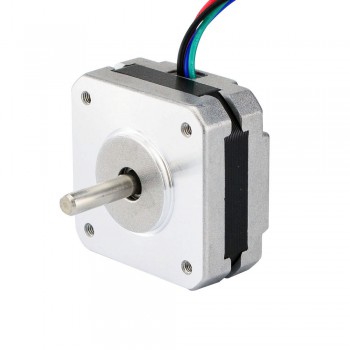

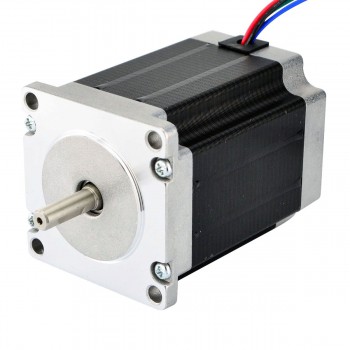

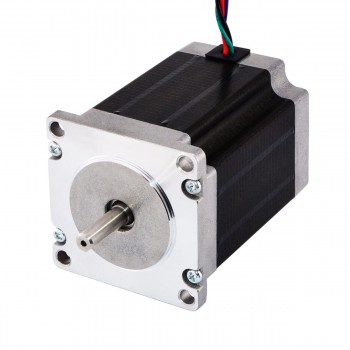

Compatibilidad eléctrica: se pueden usar con motores de inducción, síncronos u otros tipos compatibles.

Ajuste de par: ciertos equipos permiten modificar el par de salida en función de la carga.

Estas propiedades apoyan un funcionamiento controlado en distintas condiciones de trabajo.

Cómo elegir el variador de frecuencia adecuado

Para seleccionar la unidad adecuada, conviene considerar:

Tipo de alimentación: definir si se requiere configuración monofásica o trifásica.

Potencia del motor: seleccionar un equipo con potencia acorde al motor que se desea controlar.

Rango de frecuencia: verificar que el rango disponible permita alcanzar la velocidad necesaria.

Tensión de entrada y salida: confirmar que los valores coincidan con la instalación y el motor.

Método de control: opciones como V/F o control vectorial se eligen según la precisión requerida.

Entorno: en zonas con polvo o humedad, seleccionar un modelo con protección IP adecuada.

Aplicaciones comunes

Este tipo de sistema se utiliza en:

Bombas y ventiladores: regula caudal y presión mediante cambios en la velocidad.

Cintas transportadoras: permite arranques progresivos y control del movimiento.

Maquinaria industrial: apoya la coordinación de motores en líneas de producción.

Compresores y HVAC: contribuye al control del flujo de aire o refrigerante.

Equipos domésticos o agrícolas: en modelos monofásicos se aplica en herramientas eléctricas o bombas de agua.

Mantenimiento y cuidado del variador de frecuencia

El mantenimiento de esta variador de frecuencia inverter

contribuye a conservar sus características de trabajo:

Limpieza periódica: mantener el módulo libre de polvo para favorecer la ventilación.

Revisión de conexiones: verificar terminales y cables para detectar desgaste.

Condiciones térmicas: instalar el equipo en un entorno con ventilación adecuada.

Supervisión visual: revisar indicadores del panel para detectar fallos.

Actualización de parámetros: ajustar configuraciones según recomendaciones del fabricante.